Za nami kolejny, naprawdę ekscytujący etap realizacji projektu POWERboat – przejście z wirtualnych rysunków ![]() do pierwszych fizycznych elementów! Zespół LAMDO – drukowanie 3D, frezowanie CNC z Mazur pomógł nam w kilku kluczowych czynnościach, które pozwoliły w końcu zacząć „dotykać”

do pierwszych fizycznych elementów! Zespół LAMDO – drukowanie 3D, frezowanie CNC z Mazur pomógł nam w kilku kluczowych czynnościach, które pozwoliły w końcu zacząć „dotykać” ![]() naszą łódź. Oto, co dokładnie się działo w ciągu ostatnich dni:

naszą łódź. Oto, co dokładnie się działo w ciągu ostatnich dni:

Wycinanie szkieletu kopyta ![]()

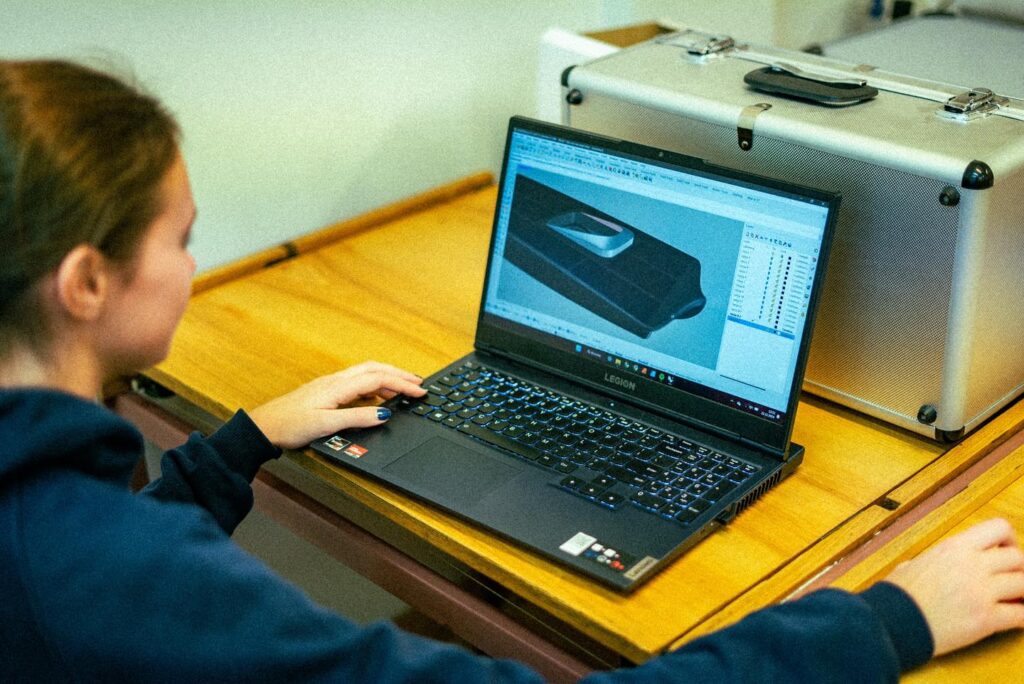

Zaczęło się od wycięcia podstawowych wręg kadłuba i pokładu, które stanowią szkielet naszej przyszłej łodzi. Kopyto to swoisty „kręgosłup” całej konstrukcji, na którym będziemy mogli wykonać laminację. Wycinanie ![]() tych elementów wymagało dużej precyzji, żeby wszystkie kształty były zgodne z projektem i miały idealne wymiary. Projekt przygotowany był przez członków naszego koła: Patryk OssowskiUla Bzowska oraz Jakub Bo. Tygodnie starań przed komputerem i wcześniej wizualizowane elementy mamy przed sobą

tych elementów wymagało dużej precyzji, żeby wszystkie kształty były zgodne z projektem i miały idealne wymiary. Projekt przygotowany był przez członków naszego koła: Patryk OssowskiUla Bzowska oraz Jakub Bo. Tygodnie starań przed komputerem i wcześniej wizualizowane elementy mamy przed sobą ![]()

Kolejnym krokiem było sklejanie poszczególnych warstw MDF (Medium-Density Fibreboard). Materiał ten dobrze obrabia się, dlatego nadaje się do stworzenia dokładnych form. Sklejanie tych elementów to proces, który wymaga cierpliwości ![]() i odpowiednich narzędzi – każdy element musiał zostać idealnie dopasowany, żeby po frezowaniu nie znaleźć żadnych niedokładności.

i odpowiednich narzędzi – każdy element musiał zostać idealnie dopasowany, żeby po frezowaniu nie znaleźć żadnych niedokładności.

Po tym etapie zaczęła się prawdziwa magia! ![]() Frezowanie CNC w 5 osiach to proces, w którym komputer steruje maszyną, wycinając bardzo precyzyjne kształty. Dzięki 5 osiom maszyna jest w stanie wykonać najbardziej skomplikowane detale, takie jak kształt dziobu czy pawęży.

Frezowanie CNC w 5 osiach to proces, w którym komputer steruje maszyną, wycinając bardzo precyzyjne kształty. Dzięki 5 osiom maszyna jest w stanie wykonać najbardziej skomplikowane detale, takie jak kształt dziobu czy pawęży. ![]() Frezowanie na tym etapie pozwala na uzyskanie dokładnych wymiarów. Każdy detal, który widzimy na projekcie, teraz zaczyna nabierać kształtu w rzeczywistości.

Frezowanie na tym etapie pozwala na uzyskanie dokładnych wymiarów. Każdy detal, który widzimy na projekcie, teraz zaczyna nabierać kształtu w rzeczywistości.

Po frezowaniu każdy element wymaga odpowiedniego zabezpieczenia, ![]() żeby nie uległ zniszczeniu przez wilgoć. Dlatego elementy zostały odpowiednio zaimpregnowane, żeby mogły przetrwać różne warunki, w tym również transport szczególnie w okresie zimowym.

żeby nie uległ zniszczeniu przez wilgoć. Dlatego elementy zostały odpowiednio zaimpregnowane, żeby mogły przetrwać różne warunki, w tym również transport szczególnie w okresie zimowym. ![]() W ten sposób dbamy o to, żeby kształty naszej łodzi były zgodne z projektem a ona sama gotowa na każdą przygodę.

W ten sposób dbamy o to, żeby kształty naszej łodzi były zgodne z projektem a ona sama gotowa na każdą przygodę.

Na koniec przyszła pora na transport. ![]() Gotowe elementy musiały trafić z Mazur do naszego warsztatu. Naszym zadaniem jest teraz z kilku części złożyć jeden element niczym puzzle dla … inżynierów.

Gotowe elementy musiały trafić z Mazur do naszego warsztatu. Naszym zadaniem jest teraz z kilku części złożyć jeden element niczym puzzle dla … inżynierów.

Wszystkie etapy to fundament, na którym będziemy budować nasz POWERboat. ![]() Cieszymy się, że prace nabierają tempa – namacalnych efektów. To jednocześnie początek większych wyzwań!

Cieszymy się, że prace nabierają tempa – namacalnych efektów. To jednocześnie początek większych wyzwań!

Dzięki współpracy z firmą LAMDO – drukowanie 3D, frezowanie CNC![]() możemy zobaczyć to, co do tej pory było tylko na papierze.

możemy zobaczyć to, co do tej pory było tylko na papierze.

Będziemy na bieżąco dzielić się postępami. Do kolejnego etapu! Śledźcie uważnie inżynierów przyszłości z Politechnika Poznańska